Рейсмусовые станки в ассортименте компании BELMASH представлены несколькими разными моделями – от небольших настольных, рассчитанных на бытовое применение, до тяжёлых и габаритных напольных моделей, предназначенных для крупных мастерских и деревообрабатывающих производств.

Новинка PB-2000/330 – собственная разработка BELMASH, хотя и относится к мобильным настольным станкам, но отличается высокой точностью обработки и удобством использования. Станок уже вышел в продажу и доступен для заказа на сайте belmash.ru

Задача рейсмусовых станков – получение строганых деревянных заготовок точно заданной толщины. Их устройство в общих чертах одинаково: над рабочим столом на четырёх колоннах расположен моторный узел с ножевым валом и устройством подачи. Высота расположения моторного узла относительно плоскости стола легко регулируется с помощью рукоятки, стол при такой конструкции используется только для автоматического перемещения заготовки.

Если бегло сравнить эту модель и «типичный» настольный рейсмусовый станок, можно сразу отметить совершенно иную конструкцию корпуса.

У «обычного» настольного рейсмусового станка стальные цилиндрические колонны выполняют роль направляющих, фиксируются с двух сторон: снизу – в основании, сверху – «накрываются» крышкой, обеспечивающей жёсткость конструкции. Механизм подъёма и опускания фуговального блока у них – типа «винт-гайка», примерно такой, как на обычных ручных тисках.

Здесь основание – стальное, сварное, каждая колонна – с собственной резьбой, то есть вместо одного «винта и гайки» в конструкции использовано четыре (рисунок 1).

К тому же такое исполнение не требует дополнительной фиксации колонн «сверху», что даёт ещё одно преимущество: значительное уменьшение высоты станка. Высота «типичного» настольного рейсмуса со схожими параметрами – около 500 мм, у этой модели – чуть более 300 мм.

Заметим, впрочем, что в комплект поставки станка входит пластина с четырьмя отверстиями, которая с помощью болтов крепится к верхней части колонн. Но эта пластина нужна только для транспортировки, перед работой её необходимо снять (болты крепления пластины вворачивают обратно в колонны, чтобы не потерять).

Основание (вернее колонны) снабжено опорными ножками, также на его боковинах предусмотрены рукоятки для переноски станка. Дополнительную жёсткость конструкции обеспечивают беззазорные узлы соединения опорных колонн и фуговального блока (о них будет рассказано позже).

За счёт высокой жёсткости станок допускает значительное увеличение глубины строгания за один проход – почти вдвое, в сравнении с «обычными» настольными рейсмусами. Для примера, при ширине за готовки 330 мм допускаемая глубина съёма у «обычного» станка – не более 0,8 мм. У этого – 1,5 мм. Увеличение глубины означает ускорение работы: для достижения требуемой высоты понадобится делать меньше проходов.

Теперь рассмотрим основание с другой стороны. Со стороны подачи заготовки (рисунок 2). Спереди и сзади к основанию прикреплены откидывающиеся расширительные (подающий и приёмный) столы, по которым при работе перемещается заготовка. И здесь тоже применено оригинальное решение. На «обычных» станках основной и расширительные столы полностью «накрываются» гладкими листами (обычно – из полированной нержавеющей стали) с невысоким коэффициентом трения, чтобы обеспечить лёгкое перемещение заготовки. Здесь вместо цельных «столешниц» использованы небольшие вставки из «нержавейки», что значительно уменьшило площадь контакта заготовок с ними и ещё больше снизило трение.

Оба откидывающихся стола снабжены регулировочными болтами – для точной подстройки их положения относительно «основного» стола.

Органы управления и контроля станка представлены на фото (рисунок 3). Их немного. Для запуска и остановки двигателя используется электромагнитный двухкнопочный выключатель, высоту рейсмусования (расстояние от ножевого вала до основания) настраивают, вращая круглую рукоятку-маховик и ориентируясь на два указателя со шкалами. Спереди, по центру фуговального узла расположен механический указатель припуска рейсмусования. При установке на станок заготовки он показывает глубину съёма материала при её обработке.

Допускаемая глубина зависит от ширины заготовки, максимальная глубина – 3 миллиметра, при её превышении следует перенастроить станок и обрабатывать заготовку в несколько проходов. Отметим, что шкалы указателей высоты и припуска рейсмусования закреплены на винтах, допускают регулировку – настройку положения.

Конструкция маховика регулировки высоты показана на фото (рисунок 4). Для подъёма фуговального узла маховик вращают против часовой стрелки, для опускания – по часовой стрелке. На боковой стороне маховика имеются указатели: 25 «зубчиков по кругу», сверху на нём можно увидеть ещё пять указателей – «треугольников».

На стальной панели кожуха прорезаны ещё три «треугольника» и стрелки –указатели направлений подъёма и опускания. При повороте маховика «на один зубец» высота фугования меняется на 0,1 мм, при повороте «от треугольника к треугольнику» – на 0,5 мм. За один оборот маховика моторный блок перемещается на 2,5 мм.

Для удобства регулировки высоты маховик снабжён откидывающейся ручкой. Хотя конструкция маховика позволяет вращать его, и не задействуя эту ручку.

В нижней части фуговального узла расположены три вала, приводящихся во вращение от двигателя. Посередине находится фуговальный вал, справа от него – подающий, слева – приёмный (рисунок 5).

Для достижения наилучших результатов в работе с разными материалами в комплект станка входят два входных протяжных вала. Металлический (рифлёный) показан на фотографии. Если требуется обеспечить особо гладкую и чистую поверхность обрабатываемого материала, его можно заменить на подающий вал с наружной поверхностью из полиуретана.

Фуговальный вал снабжён тремя сменными двусторонними ножами, при износе режущей кромки их можно перевернуть.

Перейдём теперь к «внутренним» узлам и элементам станка. То есть – к системе привода валов и механизму перемещения фуговального блока. Для доступа к ним снимают защитные кожухи.

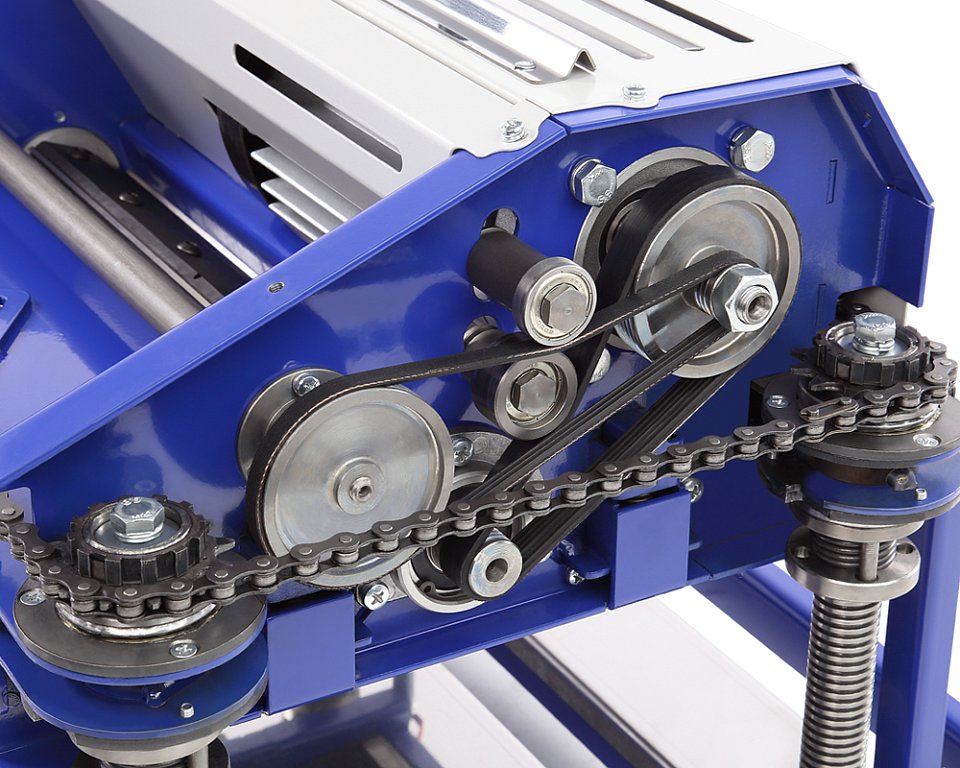

Системы привода валов расположены с обеих сторон фуговального блока. Начнём с левой боковины (рисунок 6).

Асинхронный двигатель находится в верхней части фуговального блока. На его валу установлен двухручьевой шкив для привода фуговального и обводного валов. Привод обоих валов осуществляется поликлиновыми ремнями, для их натяжения используются ролики.

На правой боковине фуговального блока скомпонованы детали привода подающего и приёмного валов (рисунок 7).

Для этого используются две цепные передачи – от обводного вала к приёмному валу и от приёмного – к подающему. Натяжные механизмы обеих цепей – две установленные на общей оси изогнутые планки, соединённые пружиной с одной стороны и снабжённые пластиковыми (полиформальдегид) натяжными роликами – с другой.

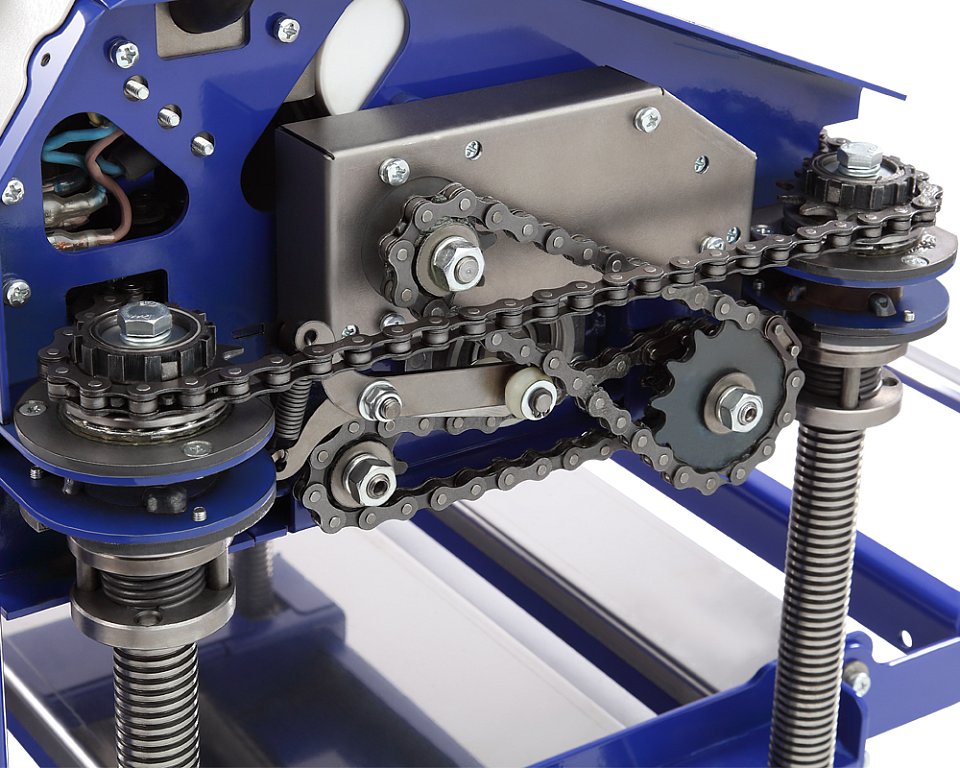

Все четыре винтовых колонны станка «обёрнуты» бесконечной цепью, связанной с маховиком регулировки высоты фуговального узла (рисунок 8).

Это существенное отличие модели от «типичных» настольных рейсмусов. У тех, напомним, винтовой механизм всего один, выполнен отдельно, колонны гладкие и выполняют только роль направляющих. Здесь – их четыре, к тому же конструкция гораздо сложнее, чем «винт-гайка». Каждый узел включает в себя отдельную ведомую шестерню, снабжён упорными подшипниками и системой выборки зазора (подпружиненный фланец в нижней части). То есть, фуговальный узел перемещается без перекосов и люфтов, причём даже при длительной работе и значительном износе деталей.

Соединения остаются «беззазорными» в течение всего срока эксплуатации, специального обслуживания не требуют – только периодической смазки. Кстати, и цепь снабжена собственным натяжным устройством, оно расположено по соседству с маховиком.

Преимущества такой конструкции очевидны – люфты в соединении отсутствуют, перекосов фуговального узла относительно основания нет, а значит и точность обработки мало того что выше, так ещё и не снижается со временем. Вообще говоря, подобные решения более характерны для профессиональных (обычно напольных) «чугунных» рейсмусовых станков.

При снятом заднем кожухе станка открывается доступ к фуговальному валу и «шестигранному» ключу для установки и снятия ножей (рисунок 9). Примечательно исполнение гнезда для ключа – стальная Г-образная пластина, приваренная к панели фуговального узла. Причём ключ зафиксирован болтом с шайбой. Решение вроде бы и простое, но элегантное: пока кожух не снят, доступа к ключу нет, потерять, вернее «использовать для чего‑нибудь и забыть вернуть на место» его невозможно. А «когда понадобится» – ключ всегда окажется под рукой.

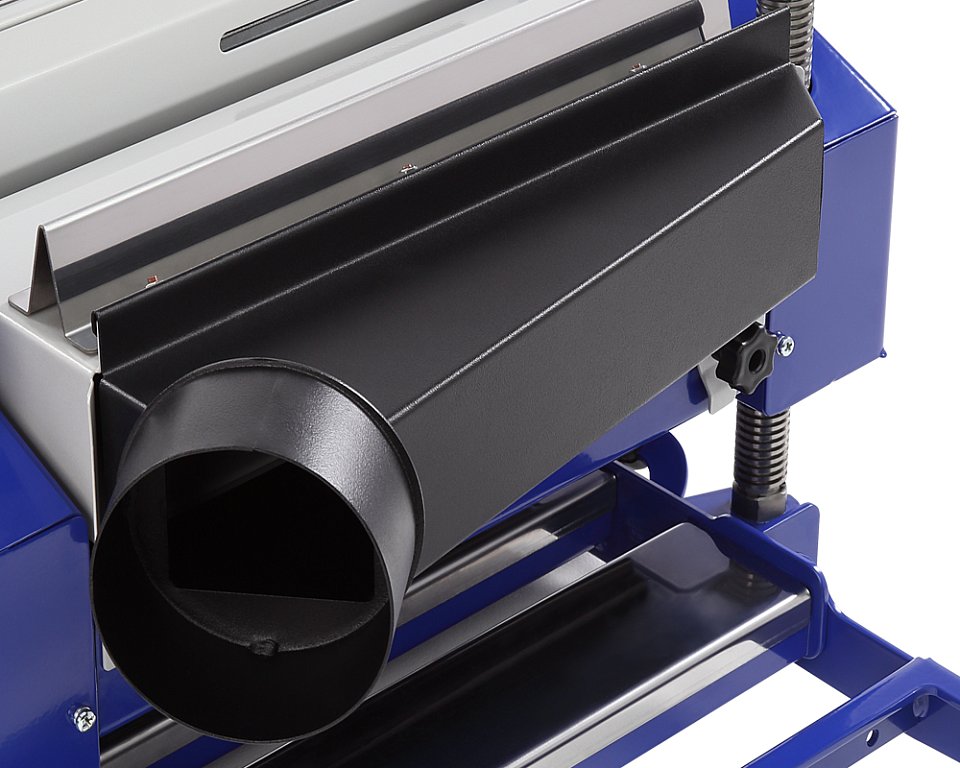

Ещё одна важная для пользователей особенность станка касается системы пылеудаления. Вернее, в данном случае – скорее, «стружкоудаления»: при работе фуговального станка образуется большой объём именно стружки. Задний кожух, закрывающий фуговальный вал, крепится к станку на четырёх винтах-«барашках». В случае засорения (скопления стружек под ним) кожух легко можно снять. Если станок используется совместно с устройствами пылеудаления (стружкоотсосами), на задний кожух фуговального блока устанавливается стальной сварной кожух удаления стружки с патрубком для подсоединения шланга стружкоотсоса (рисунок 10). Этот кожух тоже ставится и снимается без помощи инструментов. При установке его «навешивают» на задний кожух и закрепляют снизу с помощью небольших прижимов на винтах-«барашках». Конструкция кожуха позволяет вывести патрубок пылеудаления в любую сторону, то есть направо или налево. Рекомендуемая производительность стружкоотсоса – не менее 900 м3 /час. Если система принудительного удаления стружки не используется, кожух снимают.

Напоследок отметим ещё одну особенность многих рейсмусовых станков, о которой, как ни странно, не знают многие пользователи. Рейсмусование обычно про водится в несколько проходов, то есть каждую заготовку надо поднести к станку, положить на стол, «принять» с другой стороны и снова вернуть к месту оператора (подачу и приём заготовок лучше «поделить» на двоих, но можно справиться и в одиночку). Для удобства «возвращения» заготовки на верхней части большинства рейсмусовых станков предусматриваются некие несложные устройства – подставки (чаще всего – небольшие валики). После «приёма» отфугованной заготовки, её кладут на станок и перемещают обратно к оператору. На этом станке тоже предусмотрены такие подставки – два уголка из нержавеющей стали, закреплённые на переднем и заднем кожухах.

При использовании этих подставок ручку рукоятки изменения высоты складывают – убирают «в маховик». При использовании станка в одиночку и фуговании заготовок длиной более двух метров рекомендуется использование дополнительных подставок, которую устанавливают за станком и перед ним. Заметим, что BELMASH выпускает два вида подходящих для этого и других станков роликовых подставок: модели Belmash RS‑01 и Belmash RS‑02. Также в ассортименте компании есть столешница и несколько видов подставок для настольной установки станка.

Заходите и смотрите подробнее характеристики станка BELMASH PB-2000/330

Статья подготовлена журналом "Потребитель" (Максим Грибоедов)